TECHNOLOGIE UND WISSENSCHAFT

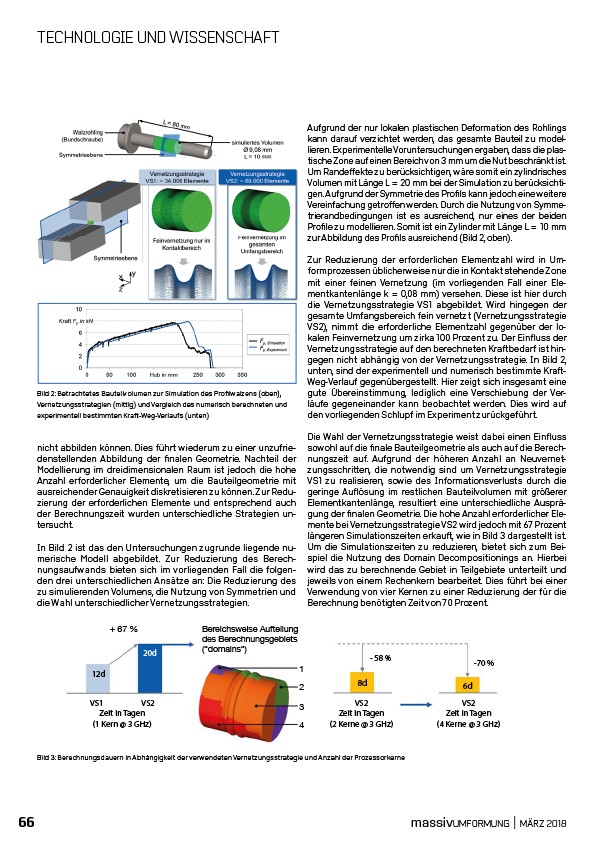

Bild 2: Betrachtetes Bauteilvolumen zur Simulation des Profilwalzens (oben),

Vernetzungsstrategien (mittig) und Vergleich des numerisch berechneten und

experimentell bestimmten Kraft-Weg-Verlaufs (unten)

nicht abbilden

können.

Dies führt wiederum

zu einer unzufriedenstellenden

Abbildung

der finalen

Geometrie.

Nachteil

der

Modellierung

im dreidimensionalen

Raum ist jedoch

die hohe

Anzahl

erforderlicher

Elemente,

um die Bauteilgeometrie

mit

ausreichender

Genauigkeit

diskretisieren

zu können.

Zur Reduzierung

der erforderlichen

Elemente

und entsprechend

auch

der Berechnungszeit

wurden

unterschiedliche

Strategien

untersucht.

In Bild 2 ist das den Untersuchungen

zugrunde liegende

numerische

Modell

abgebildet.

Zur Reduzierung

des Berechnungsaufwands

bieten

sich im vorliegenden

Fall die folgenden

drei unterschiedlichen

Ansätze

an: Die Reduzierung

des

zu simulierenden

Volumens,

die Nutzung

von Symmetrien

und

die Wahl unterschiedlicher

Vernetzungsstrategien.

Aufgrund

der nur lokalen

plastischen

Deformation

des Rohlings

kann darauf

verzichtet

werden,

das gesamte

Bauteil

zu modellieren.

Experimentelle

Voruntersuchungen

ergaben,

dass die plastische

Zone auf einen Bereich

von 3 mm um die Nut beschränkt

ist.

Um Randeffekte

zu berücksichtigen,

wäre somit

ein zylindrisches

Volumen

mit Länge L = 20 mm bei der Simulation

zu berücksichtigen.

Aufgrund

der Symmetrie

des Profils

kann jedoch

eine weitere

Vereinfachung

getroffen

werden.

Durch die Nutzung

von Symmetrierandbedingungen

ist es ausreichend,

nur eines der beiden

Profile

zu modellieren.

Somit

ist ein Zylinder

mit Länge L = 10 mm

zur Abbildung

des Profils

ausreichend

(Bild 2, oben).

Zur Reduzierung

der erforderlichen

Elementzahl

wird in Umformprozessen

üblicherweise

nur die in Kontakt

stehende

Zone

mit einer feinen

Vernetzung

(im vorliegenden

Fall einer Elementkantenlänge

k = 0,08 mm) versehen.

Diese

ist hier durch

die Vernetzungsstrategie

VS1 abgebildet.

Wird hingegen

der

gesamte

Umfangsbereich

fein vernetzt

(Vernetzungsstrategie

VS2), nimmt die erforderliche

Elementzahl

gegenüber

der lokalen

Feinvernetzung

um zirka

100 Prozent

zu. Der Einfluss

der

Vernetzungsstrategie

auf den berechneten

Kraftbedarf

ist hingegen

nicht abhängig

von der Vernetzungsstrategie.

In Bild 2,

unten, sind der experimentell

und numerisch

bestimmte

Kraft-

Weg-Verlauf

gegenübergestellt.

Hier zeigt sich insgesamt

eine

gute Übereinstimmung,

lediglich

eine Verschiebung

der Verläufe

gegeneinander

kann beobachtet

werden.

Dies wird auf

den vorliegenden

Schlupf im Experiment

zurückgeführt.

Die Wahl der Vernetzungsstrategie

weist dabei

einen Einfluss

sowohl auf die finale

Bauteilgeometrie

als auch auf die Berechnungszeit

auf. Aufgrund

der höheren

Anzahl

an Neuvernetzungsschritten,

die notwendig

sind um Vernetzungsstrategie

VS1 zu realisieren,

sowie des Informationsverlusts

durch die

geringe

Auflösung

im restlichen

Bauteilvolumen

mit größerer

Elementkantenlänge,

resultiert

eine unterschiedliche

Ausprägung

der finalen

Geometrie.

Die hohe Anzahl

erforderlicher

Elemente

bei Vernetzungsstrategie

VS2 wird jedoch

mit 67 Prozent

längeren

Simulationszeiten

erkauft,

wie in Bild 3 dargestellt

ist.

Um die Simulationszeiten

zu reduzieren,

bietet

sich zum Beispiel

die Nutzung

des Domain

Decompositionings

an. Hierbei

wird das zu berechnende

Gebiet

in Teilgebiete

unterteilt

und

jeweils

von einem Rechenkern

bearbeitet.

Dies führt bei einer

Verwendung

von vier Kernen

zu einer Reduzierung

der für die

Berechnung

benötigten Zeit von 70 Prozent.

+ 67 % Bereichsweise Aufteilung

des Berechnungsgebiets

(“domains“)

-70 %

8d 6d

VS2

- 58 %

Zeit in Tagen

(2 Kerne @ 3 GHz)

VS2

Zeit in Tagen

(4 Kerne @ 3 GHz)

12d

20d

VS1 VS2

Zeit in Tagen

(1 Kern @ 3 GHz)

1

2

3

4

Bild 3: Berechnungsdauern in Abhängigkeit der verwendeten Vernetzungsstrategie und Anzahl der Prozessorkerne

66 massivUMFORMUNG | MÄRZ 2018