IM FOKUS

Insgesamt

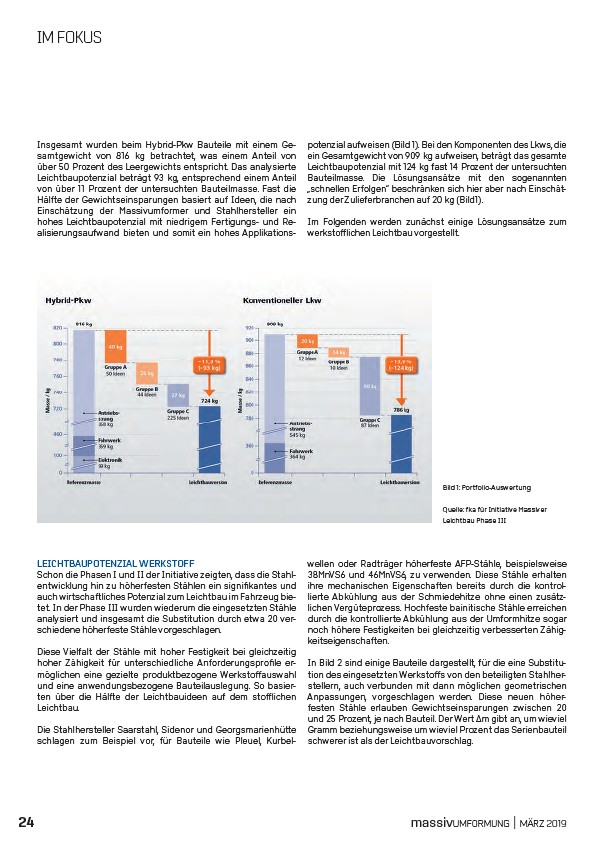

wurden beim Hybrid-Pkw Bauteile

mit einem Gesamtgewicht

von 816 kg betrachtet,

was einem Anteil von

über 50 Prozent

des Leergewichts

entspricht.

Das analysierte

Leichtbaupotenzial

beträgt

93 kg, entsprechend

einem Anteil

von über 11 Prozent

der untersuchten

Bauteilmasse.

Fast die

Hälfte der Gewichtseinsparungen

basiert

auf Ideen, die nach

Einschätzung

der Massivumformer

und Stahlhersteller

ein

hohes

Leichtbaupotenzial

mit niedrigem Fertigungs-

und Realisierungsaufwand

bieten und somit ein hohes Applikationspotenzial

aufweisen

(Bild 1). Bei den Komponenten

des Lkws, die

ein Gesamtgewicht

von 909 kg aufweisen,

beträgt

das gesamte

Leichtbaupotenzial

mit 124 kg fast 14 Prozent

der untersuchten

Bauteilmasse.

Die Lösungsansätze

mit den sogenannten

„schnellen Erfolgen“

beschränken

sich hier aber nach Einschätzung

der Zulieferbranchen

auf 20 kg (Bild1).

Im Folgenden

werden zunächst einige Lösungsansätze

zum

werkstofflichen

Leichtbau

vorgestellt.

LEICHTBAUPOTENZIAL WERKSTOFF

Schon die Phasen I und II der Initiative zeigten, dass die Stahlentwicklung

hin zu höherfesten

Stählen ein signifikantes

und

auch wirtschaftliches

Potenzial

zum Leichtbau

im Fahrzeug

bietet.

In der Phase III wurden

wiederum

die eingesetzten

Stähle

analysiert

und insgesamt

die Substitution

durch etwa 20 verschiedene

höherfeste

Stähle vorgeschlagen.

Diese Vielfalt

der Stähle mit hoher Festigkeit

bei gleichzeitig

hoher Zähigkeit

für unterschiedliche

Anforderungsprofile

ermöglichen

eine gezielte

produktbezogene

Werkstoffauswahl

und eine anwendungsbezogene

Bauteilauslegung.

So basierten

über die Hälfte der Leichtbauideen

auf dem stofflichen

Leichtbau.

Die Stahlhersteller

Saarstahl, Sidenor und Georgsmarienhütte

schlagen zum Beispiel

vor, für Bauteile

wie Pleuel, Kurbelwellen

Bild 1: Portfolio-Auswertung

Quelle: fka für Initiative Massiver

Leichtbau Phase III

oder Radträger

höherfeste

AFP-Stähle, beispielsweise

38MnVS6 und 46MnVS6, zu verwenden.

Diese Stähle erhalten

ihre mechanischen

Eigenschaften

bereits

durch die kontrollierte

Abkühlung

aus der Schmiedehitze

ohne einen zusätzlichen

Vergüteprozess.

Hochfeste

bainitische

Stähle erreichen

durch die kontrollierte

Abkühlung

aus der Umformhitze

sogar

noch höhere Festigkeiten

bei gleichzeitig

verbesserten

Zähigkeitseigenschaften.

In Bild 2 sind einige Bauteile

dargestellt,

für die eine Substitution

des eingesetzten

Werkstoffs

von den beteiligten

Stahlherstellern,

auch verbunden

mit dann möglichen

geometrischen

Anpassungen,

vorgeschlagen

werden. Diese neuen höherfesten

Stähle erlauben

Gewichtseinsparungen

zwischen 20

und 25 Prozent,

je nach Bauteil.

Der Wert Δm gibt an, um wieviel

Gramm beziehungsweise

um wieviel

Prozent

das Serienbauteil

schwerer ist als der Leichtbauvorschlag.

24 massivUMFORMUNG | MÄRZ 2019