TECHNOLOGIE UND WISSENSCHAFT

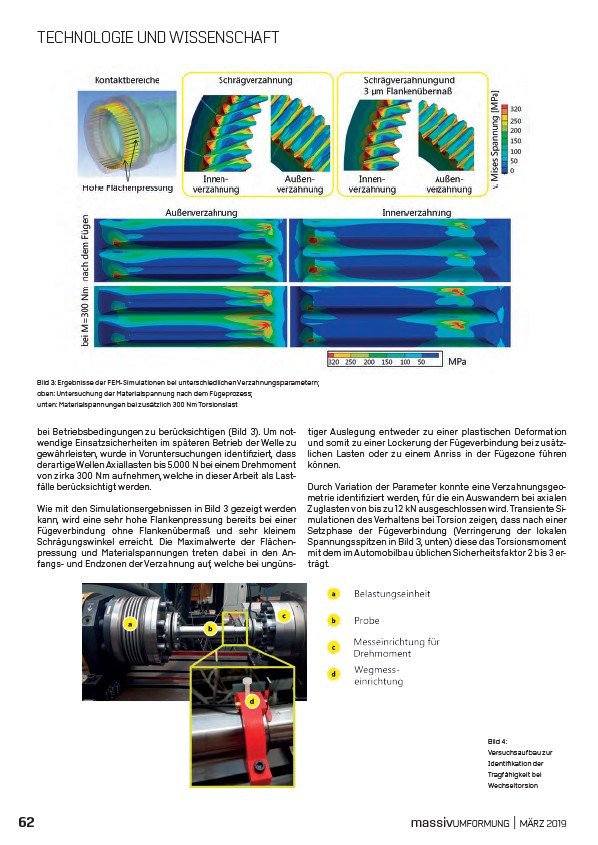

Bild 3: Ergebnisse der FEM-Simulationen bei unterschiedlichen Verzahnungsparametern;

oben: Untersuchung der Materialspannung nach dem Fügeprozess;

unten: Materialspannungen bei zusätzlich 300 Nm Torsionslast

bei Betriebsbedingungen

zu berücksichtigen

(Bild 3). Um notwendige

Einsatzsicherheiten

im späteren

Betrieb

der Welle

zu

gewährleisten,

wurde

in Voruntersuchungen

identifiziert,

dass

derartige

Wellen

Axiallasten

bis 5.000 N bei einem

Drehmoment

von zirka

300 Nm aufnehmen,

welche

in dieser

Arbeit

als Lastfälle

berücksichtigt

werden.

Wie mit den Simulationsergebnissen

in Bild 3 gezeigt

werden

kann, wird eine sehr hohe Flankenpressung

bereits

bei einer

Fügeverbindung

ohne Flankenübermaß

und sehr kleinem

Schrägungswinkel

erreicht. Die Maximalwerte

der Flächenpressung

und Materialspannungen

treten dabei in den Anfangs-

und Endzonen

der Verzahnung

auf, welche bei ungünstiger

Auslegung

entweder

zu einer plastischen

Deformation

und somit zu einer Lockerung der Fügeverbindung

bei zusätzlichen

Lasten oder zu einem Anriss in der Fügezone

führen

können.

Durch Variation

der Parameter

konnte eine Verzahnungsgeometrie

identifiziert

werden,

für die ein Auswandern

bei axialen

Zuglasten

von bis zu 12 kN ausgeschlossen

wird. Transiente

Simulationen

des Verhaltens

bei Torsion

zeigen, dass nach einer

Setzphase

der Fügeverbindung

(Verringerung

der lokalen

Spannungsspitzen

in Bild 3, unten) diese das Torsionsmoment

mit dem im Automobilbau

üblichen Sicherheitsfaktor

2 bis 3 erträgt.

Bild 4:

Versuchsaufbau zur

Identifikation der

Tragfähigkeit bei

Wechseltorsion

62 massivUMFORMUNG | MÄRZ 2019