tage Vorteile

aufweisen

kann, und durch eine Werkstoffumstellung

auf die Festigkeitsklasse

15.9U können beim Hybridfahrzeug

5.600 g und beim Lkw 1.600 g eingespart

werden.

FAZIT UND AUSBLICK

Die Gewichtsreduzierung

von Fahrzeugen

ist eine der entscheidenden

Herausforderungen

für die Automobilindustrie.

Denn weniger Gewicht

bedeutet

geringere

CO2-Emissionen

durch Minimierung

des Kraftstoffverbrauchs,

bessere

Material- und Ressourceneffizienz,

höhere Zuladungsmöglichkeiten

und ist damit ein unverzichtbarer

Beitrag

für die

Umwelt. Zudem führt Gewichtsreduzierung

zu einer Erhöhung

des Fahrerlebnisses

und der Fahrsicherheit.

Unabdingbar

IM FOKUS

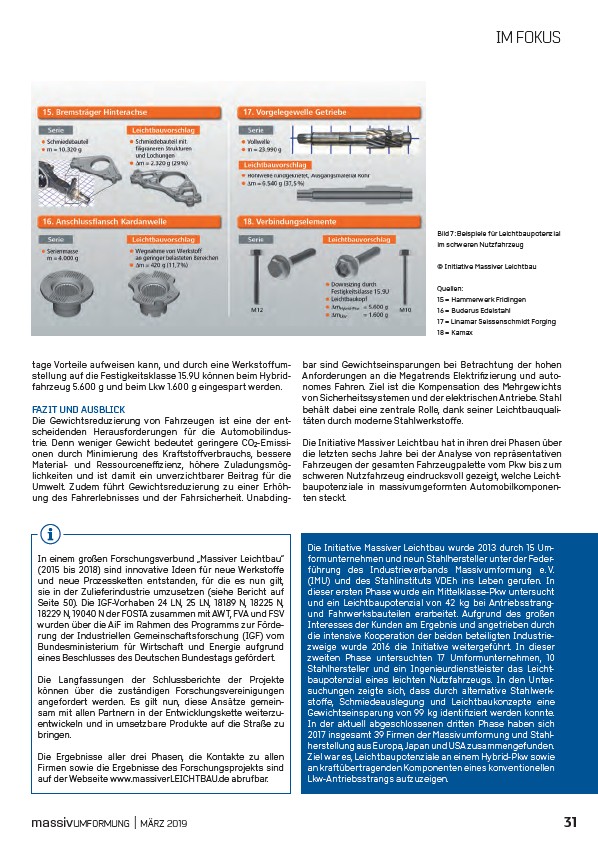

Bild 7: Beispiele für Leichtbaupotenzial

im schweren Nutzfahrzeug

© Initiative Massiver Leichtbau

Quellen:

15 = Hammerwerk

Fridingen

16 = Buderus

Edelstahl

17 = Linamar

Seissenschmidt

Forging

18 = Kamax

sind Gewichtseinsparungen

bei Betrachtung

der hohen

Anforderungen

an die Megatrends

Elektrifizierung

und autonomes

Fahren. Ziel ist die Kompensation

des Mehrgewichts

von Sicherheitssystemen

und der elektrischen

Antriebe. Stahl

behält dabei eine zentrale

Rolle, dank seiner Leichtbauqualitäten

durch moderne

Stahlwerkstoffe.

Die Initiative Massiver Leichtbau

hat in ihren drei Phasen über

die letzten sechs Jahre bei der Analyse

von repräsentativen

Fahrzeugen

der gesamten

Fahrzeugpalette

vom Pkw bis zum

schweren Nutzfahrzeug

eindrucksvoll

gezeigt,

welche Leichtbaupotenziale

in massivumgeformten

Automobilkomponenten

steckt.

In einem großen Forschungsverbund

„Massiver Leichtbau“

(2015 bis 2018) sind innovative Ideen für neue Werkstoffe

und neue Prozessketten

entstanden,

für die es nun gilt,

sie in der Zulieferindustrie

umzusetzen

(siehe Bericht auf

Seite 50). Die IGF-Vorhaben 24 LN, 25 LN, 18189 N, 18225 N,

18229 N, 19040 N der FOSTA zusammen mit AWT, FVA und FSV

wurden über die AiF im Rahmen des Programms

zur Förderung

der Industriellen Gemeinschaftsforschung

(IGF) vom

Bundesministerium

für Wirtschaft

und Energie

aufgrund

eines Beschlusses

des Deutschen Bundestags gefördert.

Die Langfassungen der Schlussberichte der Projekte

können über die zuständigen Forschungsvereinigungen

angefordert werden. Es gilt nun, diese Ansätze gemeinsam

mit allen Partnern

in der Entwicklungskette

weiterzuentwickeln

und in umsetzbare

Produkte

auf die Straße zu

bringen.

Die Ergebnisse

aller drei Phasen, die Kontakte

zu allen

Firmen sowie die Ergebnisse

des Forschungsprojekts

sind

auf der Webseite

www.massiverLEICHTBAU.de abrufbar.

Die Initiative Massiver Leichtbau wurde 2013 durch 15 Umformunternehmen

und neun Stahlhersteller

unter der Federführung

des Industrieverbands

Massivumformung

e. V.

(IMU) und des Stahlinstituts

VDEh ins Leben gerufen. In

dieser ersten Phase wurde ein Mittelklasse-

Pkw untersucht

und ein Leichtbaupotenzial

von 42 kg bei Antriebsstrang-

und Fahrwerksbauteilen

erarbeitet.

Aufgrund

des großen

Interesses

der Kunden am Ergebnis

und angetrieben

durch

die intensive

Kooperation der beiden beteiligten

Industriezweige

wurde 2016 die Initiative weitergeführt.

In dieser

zweiten Phase untersuchten

17 Umformunternehmen,

10

Stahlhersteller

und ein Ingenieurdienstleister

das Leichtbaupotenzial

eines leichten Nutzfahrzeugs.

In den Untersuchungen

zeigte sich, dass durch alternative

Stahlwerkstoffe,

Schmiedeauslegung

und Leichtbaukonzepte

eine

Gewichtseinsparung

von 99 kg identifiziert

werden konnte.

In der aktuell abgeschlossenen

dritten Phase haben sich

2017 insgesamt

39 Firmen der Massivumformung

und Stahlherstellung

aus Europa, Japan und USA zusammengefunden.

Ziel war es, Leichtbaupotenziale

an einem Hybrid-Pkw sowie

an kraftübertragenden

Komponenten

eines konventionellen

Lkw-Antriebsstrangs aufzuzeigen.

massivUMFORMUNG | MÄRZ 2019 31