TECHNOLOGIE UND WISSENSCHAFT

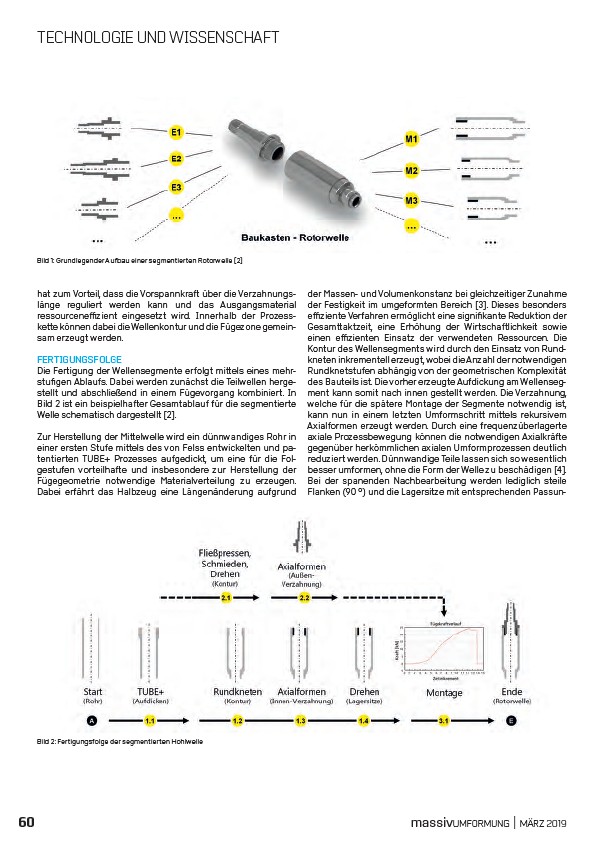

1: Grundlegender Aufbau einer segmentierten Rotorwelle 2

hat zum Vorteil,

dass die Vorspannkraft

über die Verzahnungslänge

reguliert

werden kann und das Ausgangsmaterial

ressourceneffizient

eingesetzt

wird. Innerhalb

der Prozesskette

können dabei die Wellenkontur

und die Fügezone

gemeinsam

erzeugt

werden.

FERTIGUNGSFOLGE

Die Fertigung

der Wellensegmente

erfolgt mittels eines mehrstufigen

Ablaufs.

Dabei werden zunächst die Teilwellen

hergestellt

und abschließend

in einem Fügevorgang

kombiniert.

In

Bild 2 ist ein beispielhafter

Gesamtablauf

für die segmentierte

Welle schematisch dargestellt

2.

Zur Herstellung

der Mittelwelle

wird ein dünnwandiges

Rohr in

einer ersten Stufe mittels des von Felss entwickelten

und patentierten

TUBE+ Prozesses

aufgedickt,

um eine für die Folgestufen

vorteilhafte

und insbesondere

zur Herstellung

der

Fügegeometrie

notwendige

Materialverteilung

zu erzeugen.

Dabei

erfährt

das Halbzeug

eine

Längenänderung

aufgrund

der Massen-

und Volumenkonstanz

bei gleichzeitiger

Zunahme

der Festigkeit

im umgeformten

Bereich

3. Dieses

besonders

effiziente

Verfahren

ermöglicht

eine signifikante

Reduktion

der

Gesamttaktzeit,

eine Erhöhung

der Wirtschaftlichkeit

sowie

einen effizienten

Einsatz

der verwendeten

Ressourcen.

Die

Kontur des Wellensegments

wird durch den Einsatz

von Rundkneten

inkrementell

erzeugt,

wobei die Anzahl

der notwendigen

Rundknetstufen

abhängig von der geometrischen

Komplexität

des Bauteils

ist. Die vorher

erzeugte

Aufdickung

am Wellensegment

kann somit nach innen gestellt

werden. Die Verzahnung,

welche für die spätere Montage

der Segmente

notwendig

ist,

kann nun in einem letzten Umformschritt

mittels rekursivem

Axialformen

erzeugt

werden.

Durch eine frequenzüberlagerte

axiale Prozessbewegung

können die notwendigen

Axialkräfte

gegenüber

herkömmlichen

axialen Umformprozessen

deutlich

reduziert

werden.

Dünnwandige

Teile lassen sich so wesentlich

besser umformen,

ohne die Form der Welle zu beschädigen

4.

Bei der spanenden

Nachbearbeitung

werden lediglich

steile

Flanken (90 °) und die Lagersitze

mit entsprechenden

PassunBild

Bild 2: Fertigungsfolge der segmentierten Hohlwelle

60 massivUMFORMUNG | MÄRZ 2019